Definizione, processo e tipologie di tornitura

Il cilindro È un processo di taglio per ridurre il diametro di una parte metallica per renderla più liscia, più compatta o più sottile, eliminando in modo controllato il materiale in eccesso.

Nei processi industriali, la produzione di elementi metallici si è evoluta alla ricerca di metodi per migliorare aspetti quali forma e finitura; al fine di ottenere le dimensioni e le superfici ideali dei prodotti richiesti con il minimo di guasti / errori.

Questa finitura geometrica ha generato un grande impatto sin dal suo inizio, poiché viene applicata a parti metalliche e serve a migliorare il supporto strutturale e l'aspetto aerodinamico dei veicoli e la loro forma architettonica..

Alcune applicazioni di tornitura sono orientate alla produzione di contenitori circolari (silos) per immagazzinare prodotti o all'elaborazione di parti meccaniche per veicoli e tubi, tra gli altri..

Questo articolo presenta gli aspetti più essenziali del processo di tornitura, partendo dalla sua definizione alle diverse tipologie, oltre ad una descrizione generale del processo..

Indice articolo

- 1 Definizione

- 2 Processo

- 2.1 Inizio del processo

- 3 tipi di tornitura

- 3.1 Voltarsi

- 3.2 Laminazione della piastra

- 3.3 Tornitura lamiera

- 4 Riferimenti

Definizione

Dal punto di vista accademico la tornitura è definita come un processo eseguito al tornio al fine di ridurre i diametri della barra del materiale lavorato.

In un altro ordine di idee, il processo di tornitura è l'operazione con cui viene modellato un cilindro di rivoluzione (secondo le misure). Inoltre, alcuni autori riferiscono che quando viene eseguita nella parte interna del pezzo, il processo viene chiamato tornitura interna, alesatura o perforazione.

La tornitura è anche definita come una lavorazione che viene eseguita mediante rulli, per conferire concavità a lastre di un certo spessore e la cui capacità dipende dal diametro dei rulli..

In sintesi, il processo di laminazione consiste in un'operazione meccanica il cui scopo è quello di dare forme cilindriche e concave alle lastre fino a formare un cerchio unendo alle estremità e / o tagliando i materiali in figure circolari..

Processi

Il lavoro di una macchina piegatrice consiste in un meccanismo in grado di generare movimenti rotatori tra rulli di piegatura o elementi di spostamento per il taglio e la riduzione del materiale. Questo permette di realizzare cilindri o finiture cilindriche con diametri e angoli radiali differenti.

Le rullatrici hanno un motore che funziona tramite elettricità che è comunemente accoppiato ad un sistema di trasmissione meccanica che permette di diminuire o aumentare la velocità a seconda del tipo di elemento da realizzare, stampare e / o tagliare..

Il processo di tornitura viene eseguito fondamentalmente al tornio e dipende dalla finitura da eseguire, a diametro costante o variabile (profilatura, conica, arrotondamento o smussatura, tra gli altri). Anche il processo dipende dall'area (esterna o interna).

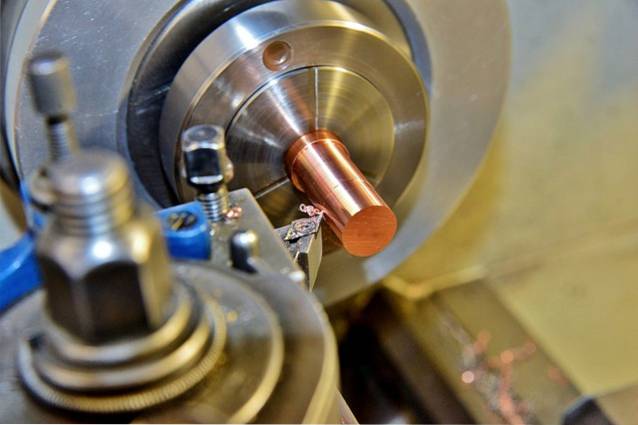

Per eseguire queste operazioni di tornitura sul tornio, l'utensile da taglio e il pezzo vengono posizionati in modo tale da formare entrambi un angolo di 90 °, come si può vedere in Figura 1, mentre il carrello si muove parallelamente al pezzo per tutto il movimento di alimentazione.

Nel processo di laminazione delle lastre, viene utilizzata una serie di rulli che fletteranno una piccola porzione del foglio provocando deformazioni controllate lungo di esso fino a ottenere una sezione curva. Viene utilizzato per generare grandi diametri.

Inizio del processo

All'inizio le diverse tipologie di tornitura venivano eseguite manualmente, poiché i macchinari avevano dei limiti per generare prodotti con finiture di qualità, richiedendo grandi investimenti e la perdita di materia prima.

Ma da quando si è evoluto il processo di automazione, questi meccanismi si sono diffusi in diverse aree della produzione industriale, il che ha permesso una maggiore resa in produzione, ottimizzando così l'utilizzo della materia prima..

Attraverso processi di tornitura automatizzati, vengono offerti anche prodotti che soddisfano gli standard di qualità e la loro applicabilità si estende alla produzione di macchinari ed elementi medici, utilizzando non solo il metallo come base, ma anche altre materie prime..

Tipi di tornitura

I tipi di tornitura sono direttamente correlati alle attrezzature utilizzate e alla meccanica del processo, formando i quattro tipi di tornitura più riconosciuti: tornitura in tondo, tornitura in lamiera, tornitura in lamiera e tornitura in profilo..

Girare attorno

Consiste nell'utilizzo di utensili da taglio fissati ad un supporto che si muove longitudinalmente per dare forma circolare ad un pezzo di materiale che, in larga percentuale, è metallico..

Per eseguire questo tipo di tornitura, l'utensile e il carrello trasversale devono essere posizionati ad un angolo di 90º (perpendicolare), muovendosi parallelamente lungo il pezzo mentre avanza..

Generalmente le lavorazioni di tornitura sono anche orientate alla formazione di fori interni (alesatura), utilizzando l'utensile tornio per ottenere una maggiore qualità e precisione in termini di diametro interno desiderato per il pezzo..

Rotolamento del piatto

Serve per dare concavità a lamiere di un certo spessore inserendole tra i rulli della piegatrice per conferirle il diametro desiderato.

Quando il foglio passa tra i rulli, i rulli sono allineati in modo tale da generare il raggio di curvatura richiesto nelle specifiche. In caso di superamento della capacità della macchina, la tornitura viene eseguita in parti.

Rotolo di fogli

Questo processo viene generalmente eseguito in modo automatico e continuo, quindi richiede poca manodopera. Si compone di due fasi: laminazione a caldo e laminazione a freddo.

Inizialmente vengono utilizzate piste di laminazione a caldo molto lunghe e larghe su cui sono stati predisposti laminatoi, macchine e forni a riverbero, oltre a una ghigliottina per il taglio delle irregolarità..

Quindi subisce un processo di raffreddamento in cui vengono utilizzati strumenti per migliorare la finitura finale, a seconda delle specifiche richieste..

Nelle diverse tipologie di tornitura viene presa in considerazione anche la stima degli errori, che sono stati ridotti al minimo man mano che si perfezionano le attrezzature e le procedure..

Riferimenti

- Altintas, Y. (2012). Automazione della produzione: meccanica del taglio dei metalli, vibrazioni delle macchine utensili e progettazione CNC. Università della British Columbia. Seconda edizione: p.4.

- Hernández, L. (2019). Influenza della velocità di avanzamento e della lubrificazione sulla finitura superficiale in un processo di tornitura. Area Innovazione e Sviluppo, S.L., p.10

- Pujadas, A. e Torre, F. (2005) Esecuzione di processi di lavorazione, formatura e assemblaggio. Ediciones Paraninfo, S.A. 2nd. Edizione: pp. 266-267

- Zamorano, S. (2013). "Linea di produzione di trasformazione dell'acciaio". Tesi. Facoltà di scienze ingegneristiche. Austral University of Chile

- Sedia Balcaza Industrial Design-FADO-UNA. Trasformazione mediante trasformazione conforme-primaria.

- Leyensetter, A. e Würtemberger, G. (1987). Tecnologia di processo metallurgico. Editoriale Reverte. Ristampa, aprile 2006. p.73.

Nessun utente ha ancora commentato questo articolo.